Fakulta strojní Českého vysokého učení technického v Praze se už od počátku 70. let minulého století podílí na vývoji umělých kloubů. Jedním z prvních velkých úspěchů této spolupráce byla náhrada kyčelního kloubu Poldi-Čech z roku 1972. Následoval vývoj totální náhrady kolenního kloubu vyrobené firmou Motorlet, která byla poprvé implantována pacientům v roce 1984. K vývoji a výrobě těchto náhrad byly využity technologie přesného lití kobaltových slitin, které se stále používají.

Od té doby Fakulta strojní spolupráci na vývoji lékařských implantátů nepřerušila a v současné době se její zaměření rozšířilo na celé portfolio lékařských prostředků. Dlouhodobě spolupracuje s tuzemskými výrobci implantátů, firmami ProSpon, Medin a Beznoska, podílí se na vývoji umělých cév a úspěšná spolupráce probíhá také v oblasti výroby lékařských diagnostických přístrojů, například s firmou Stavus při vývoji očního endoskopu.

Virtuální návrh zdravotnických prostředků

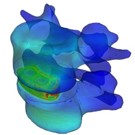

Při vývoji zdravotnických prostředků je klíčovým faktorem bezpečnost. V tomto ohledu přináší velký pokrok rozvoj metod počítačového modelování, které umožňují virtuálně testovat pevnost a životnost implantátů před výrobou prvního prototypu. Inženýři z Fakulty strojní vytvořili pro tento účel sadu virtuálních pacientů, u kterých dokážou pomocí svalově-kosterních modelů simulovat zatížení kloubů. Virtuální pacient si vyzkouší náhradu, projde s ní miliony kroků a na základě získaných dat se ověří její spolehlivost a životnost. Simulace probíhají s využitím metod známých z průmyslu, jako je inverzní kinematika, dynamika nebo metoda konečných prvků. Metoda se využívá také pro řešení forenzních problémů.

Klíč k bezpečné a funkční medicíně

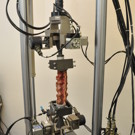

Výzkum a vývoj implantátů je komplexním problémem, který zahrnuje mimo jiné i mechanické zkoušení. Pro optimální

funkci a stabilitu implantátu je nutné testovat nejen mechanické vlastnosti samotného implantátu, ale i jeho živých

“předloh”, tj. živých tkání, které mají implantáty nahrazovat. K těmto účelům slouží na Ústavu mechaniky,

biomechaniky a mechatroniky Laboratoř mechanických zkoušek. Ve svém portfoliu má řadu testů, od zkoušení nativních

tkání přes nové materiály na bázi kolagenu, keramiky, kovu až po zkoušení celých sestav velkých kloubních implantátů.

Důležitým aspektem experimentální biomechaniky je variabilita zatížení, které se mění v závislosti na umístění

implantátu v lidském těle. Obecně však převládá kombinované namáhání s ohybem. Proto jsou metodiky testování

navrženy tak, aby korespondovaly s biomechanickým modelem. Příkladem takového kombinovaného zatěžování může být

testování celých segmentů páteře, které má za cíl zjistit, jak se změnila pevnost a celkové chování svalů a

vazů v oblasti páteře po implantaci fixačních prvků.

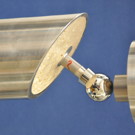

Ohybové zatížení převládá zejména u dlouhých kostí dolních končetin a žeber. Z toho důvodu jsou tyto tkáně,

ale i jejich náhrady (fixační dlahy a hřeby) testovány za podobných podmínek. Dlahy a hřeby se používají pro léčbu

složitých zlomenin dlouhých kostí. Například u zlomenin stehenních kostí je aplikováno cyklické zatížení, které

napodobuje chůzi. Proto se u těchto implantátů vyhodnocuje nejen statická pevnost, ale i únavová životnost.

Dalším příkladem únavového testování zdravotnických prostředků je zkoušení celých kloubních sestav. Aby byl implantát bezpečný a bylo jej možné aplikovat do těla pacienta, je nutná celá řada certifikovaných testů. Z mechanického hlediska je potřeba, aby vydržel alespoň 5 milionů cyklů bez poškození. Současně ale musí odolávat koroznímu prostředí lidského těla a neuvolňovat toxické látky. Pro zajištění prokazatelného hodnocení mechanických vlastností je Laboratoř mechanických zkoušek akreditovaná podle normy ČSN EN ISO/IEC 17025:2018.

3D tisk: dveře k personalizované medicíně

Fakulta strojní se dlouhodobě zaměřuje na využití 3D tisku v lékařství. Laboratoř aditivní výroby na Ústavu mechaniky, biomechaniky a mechatroniky, která byla v České republice první svého druhu, funguje již 25 let a za tu dobu v ní byly vyvinuty náhrady téměř všech kloubů lidského těla vyrobené pomocí 3D tisku. Současným trendem je snaha posunout využití 3D tisku dál směrem k plnému nahrazení standardních uniformovaných náhrad náhradami vyvinutými a vyrobenými specificky pro daného pacienta. Zajímavostí je využití těchto metod pro vytváření výukových a simulačních modelů pro studenty medicíny a lékaře.

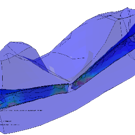

Jedním z příkladů inovativního využití 3D tisku v medicíně je ortéza nohy pro děti s mozkovou obrnou. Tato ortéza je vyrobena kombinací polymerního a kovového materiálu, čímž se dosahuje optimální kombinace flexibility a pevnosti. Ortéza je vyrobena pomocí nově vyvinuté metody sekvenčního 3D tisku, což umožňuje její dokonalé přizpůsobení noze daného pacienta. Spojením 3D tisku kovu a polymeru se zároveň snížila celková cena ortézy a výrazně se urychlil proces přípravy.

Otěruvzdorný povlak pro ortopedické implantáty

Tvrdé otěruvzdorné povlaky u ortopedických implantátů mohou snížit tření a otěr pohyblivých částí. Stejně tak mohou chránit povrch implantátů proti otěru způsobenému pohybem přilehlých měkkých tkání a potlačit vznik takzvané metalózy způsobené ukládáním kovových otěrových částic do tkáně v okolí implantátu. V současné době je to aktuální problém především u onkologických implantátů, u nichž je nutné vzhledem k rostoucím nárokům na jejich bezpečnost a životnost tento problém řešit. Na základě dlouhodobé spolupráce s firmou ProSpon byl pro tento účel optimalizován povlakový systém na bázi DLC (diamond-like carbon), u kterého byla přizpůsobena adhezní mezivrstva z titanu a niobu tak, aby odolávala koroznímu prostředí lidského těla.

Současně byla vyvinuta i druhá varianta povlakového systému, kde dopující prvky titanu a niobu zlepšují bioaktivní a tribologické vlastnosti funkčního povlaku TiNb-DLC. Pro povlaky byly zajištěny testy biokompatibility a ověřena korozní odolnost podle platných norem. Povlaky se používají na kovové implantáty vyrobené ze standardních materiálů. Stále častěji jsou ale povlaky využívány pro zlepšení otěruvzdornosti povrchu 3D tištěných kovových implantátů. Aplikace takového povlaku je demonstrována na konkrétním případě individuální náhrady defektu pánve s acetabulem vyrobené technologií 3D tisku z prášku Ti-6Al-4V ELI. Náhrada byla vytištěna ve společnosti ProSpon a napovlakována v průmyslovém zařízení na Ústavu materiálového inženýrství. V tomto případě bylo také nutné optimalizovat homogenitu tloušťky povlaku pro komplikovaný 3D tvar a ověřit možnost povlakování v průmyslovém měřítku, které zajišťuje firma HVM Plasma.

Endoskop pro nitrooční operace

Oční diagnostika a operace se standardně provádějí pomocí mikroskopu skrz pupilu oka. Tím je omezeno zorné pole pouze na část viděnou „klíčovou dírkou“, která je ohraničena duhovkou. Pro případy, kdy je přední segment oka neprůhledný (například úraz nebo šedý zákal) a také pro zobrazení nedostupných částí oka, je vhodným nástrojem endoskop. Takový přístroj byl vyvinut v Ústavu přístrojové a řídicí techniky ve spolupráci s firmou Stavus a s Fakultou elektrotechnickou. Jedná se o unikátní systém, v němž do oka vstupuje jehla o vnějším průměru 0,635 mm, uvnitř které je gradientní optika o průměru 0,5 mm. V principu se jedná o optické vlákno, které slouží jako zobrazovací objektiv. Tato jehla je v odnímatelné špičce. Vlastní endoskop má tvar tužky, ve které je zobrazovací optika, senzor kamery a také vlákno, které přivádí laserový terapeutický svazek. Specialitou endoskopu oproti ostatním endoskopům pro zobrazování vnitřních částí těla (například jícnu) je to, že optická cesta laseru je v těle endoskopu sdružena se zobrazovací cestou, a tedy obě cesty využívají optiku v jehle společně. Běžné endoskopy mají pro laser samostatný kanál. Takové řešení ale není možné použít u očního endoskopu z důvodu malého průměru jehly.

Zvláštním požadavkem, a vlastně důvodem pro stavbu endoskopu byl úhlový pohled, který umožňuje pozorovat například řasnaté tělísko a ciliární svaly. Potom je možné i v těchto místech terapeuticky zasáhnout laserem. Úhlový pohled je opticky proveden pravoúhlým hranolem o velikosti 0,5 mm na konec GRIN čočky. Do kovové trubičky (jehly) bylo třeba vyrobit boční otvor pomocí mikrovyjiskřovacího stroje. Většina dílů byla vytištěna na 3D tiskárně. To umožnilo všechny prvky uložit do malého prostoru rukojeti. Části přístroje musely být navrhovány s ohledem na MDR – evropskou normu pro zdravotnické prostředky. Ve spolupráci s očními chirurgy byl endoskop v závěrečné fázi testován na prasečím oku.

Celkem bylo zkonstruováno 37 variant endoskopu a vyrobeny čtyři prototypy. Pracovní vzdálenost endoskopu je 3–8 mm,

zorné pole 30° a maximální rozlišení na tkáni oka je 20 µm. V současné době probíhají jednání se zahraniční

firmou o případné výrobě a uvedení endoskopu na trh.

Celý článek vyšel v magazínu MM Průmyslové spektrum 3. 4. 2024 a najdete ho ZDE.

![[design/2014/cvut-logo-white.png]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)