Predikce silových parametrů řezného procesu při frézování

Konkurence uživatelů i dodavatelů obráběcích strojů, nástrojů a komponent je stále tvrdší. Všichni hráči na trhu se proto snaží co nejlépe využívat potenciál jednotlivých prvků řezného procesu, tedy nástrojů, strojů a pracovních podmínek. Údaje o produktivitě a hospodárnosti procesu obrábění a jejich dílčích aspektů, jako je například potřebný příkon a krouticí moment stroje, rychlost úběru materiálu, energetická náročnost obrábění, doba trvání a odhadovaná cena navržené operace jsou pro výrobce mimořádně důležité. Znalost uvedených ukazatelů obráběcího procesu lze pro navrhované řezné podmínky, nástroj a materiál obrobku predikovat pomocí různých modelovacích technik.

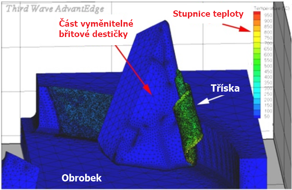

Obrábění je velmi komplikovaný proces, jehož výsledek je ovlivněn celou řadou často nejednoznačně definovaných parametrů a veličin. Z tohoto důvodu je modelování řezného procesu, respektive přesná predikce hlavních parametrů obrábění (síla, teplota, tvar vznikající třísky, opotřebení břitu nástroje atp.), velmi komplikované. Zachytit všechny aspekty vzájemné interakce nástroje, obrobku, stroje, ale i řezného prostředí je prakticky nemožné, jelikož přesně neznáme skutečné stavy jednotlivých aspektů v daném okamžiku, jako je např. účinek řezného prostředí, stav a reálný tvar břitu řezného nástroje, nehomogenitu složení a mechanických vlastností obráběného materiálu. Modelování a simulace řezného procesu proto bude vždy určitým zjednodušením reálného stavu obrábění a působících jevů.

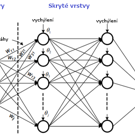

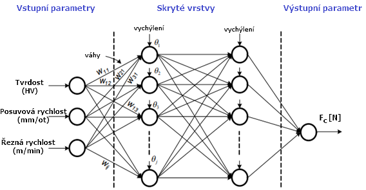

Pro modelování silových účinků řezného procesu existuje několik zcela odlišných metod a principů, kterými se dosahují i velmi odlišné výsledky. Některé z těchto metod jsou implementovány do softwarových aplikací, z nichž některé jsou volně použitelné. Disertační práce Ing. Jaroslava Kovalčíka vedená na Ústavu technologie obrábění, projektování a metrologie Fakulty strojní ČVUT v Praze, se zaměřuje na návrh a ověření matematického modelu pro predikci silových parametrů řezného procesu při frézování frézovacími hlavami a následnou implementaci navrženého modelu do softwarové aplikace. Ta by měla technologům v praxi pomoci správně volit vhodné typy nástrojů, operací, strojů a rychle stanovovat hlavní parametry řezného procesu. Oproti již existujícím volně stažitelným softwarovým produktům by měla být přesnější a univerzálnější.

Na základě rešerší si autor stanovil naprosto konkrétní cíle disertační práce, kterých pak v následujících

kapitolách postupně dosáhl. Práce se zpočátku zaměřuje na rozklad sil na břitu frézovacího nástroje a definice

jednotlivých sil při frézování. Autor poukazuje na to, že mezi nejdůležitější složky patří řezná síla, což

je momentotvorná síla, podle které se počítají i další silové parametry, jako je řezný výkon a krouticí moment.

Dále pak autor shrnuje metodiky měření sil při frézování, metodiky a principy modelování a simulace řezného procesu

při frézování a jejich zhodnocení. Pro návrh matematického modelu si autor vybral metodiku predikce silových parametrů

řezného procesu založenou na výpočtu řezné síly pomocí součinu měrné řezné síly a plochy odřezávané vrstvy.

Tuto metodiku používají ve svých softwarových aplikacích přední světoví výrobci řezných nástrojů. Jejich výpočetní

vztahy jsou však založené na zjednodušených matematických modelech, a tak se při predikci silových parametrů při

frézování dosahuje značně velké nepřesnosti. Pro predikci přesnějších hodnot silových parametrů při frézování

je tedy nutné navrhnout sofistikovanější matematický model a tento pak ověřit řadou experimentů.

Na základě rešerší si autor stanovil naprosto konkrétní cíle disertační práce, kterých pak v následujících

kapitolách postupně dosáhl. Práce se zpočátku zaměřuje na rozklad sil na břitu frézovacího nástroje a definice

jednotlivých sil při frézování. Autor poukazuje na to, že mezi nejdůležitější složky patří řezná síla, což

je momentotvorná síla, podle které se počítají i další silové parametry, jako je řezný výkon a krouticí moment.

Dále pak autor shrnuje metodiky měření sil při frézování, metodiky a principy modelování a simulace řezného procesu

při frézování a jejich zhodnocení. Pro návrh matematického modelu si autor vybral metodiku predikce silových parametrů

řezného procesu založenou na výpočtu řezné síly pomocí součinu měrné řezné síly a plochy odřezávané vrstvy.

Tuto metodiku používají ve svých softwarových aplikacích přední světoví výrobci řezných nástrojů. Jejich výpočetní

vztahy jsou však založené na zjednodušených matematických modelech, a tak se při predikci silových parametrů při

frézování dosahuje značně velké nepřesnosti. Pro predikci přesnějších hodnot silových parametrů při frézování

je tedy nutné navrhnout sofistikovanější matematický model a tento pak ověřit řadou experimentů.

Metodiku autor zpřesnil implementací vlastních myšlenek a poznatků, které zaručují dostatečnou přesnost, univerzálnost,

rychlost výpočtů a aplikovatelnost výsledků v praxi. Podstatný byl také ohled na co nejmenší podíl potřebných

experimentů, jelikož není možné vždy, pro každý obráběný materiál provést experimenty se širokou škálou nástrojů

s různou geometrií a širokým rozsahem řezných podmínek. Základní podoba navrženého matematického modelu řezné

síly byla oproti modelům uvedeným v rešeršní části zpřesněna o vliv řezné rychlosti a o uvažování poloměru

špičky. Pro nově navržený základní model byly následně experimentálně zjištěny materiálové konstanty pro tři

vybrané materiály (ocel DIN C45, hliníková slitina EN AW 7075, titanová slitina Ti6Al4V). Pro tyto účely byla navržena

metodika, kdy se frézovalo nástrojem bez vlivu poloměru špičky, jinak by se vnesla chyba při výpočtu měrné řezné

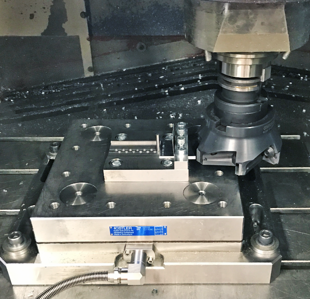

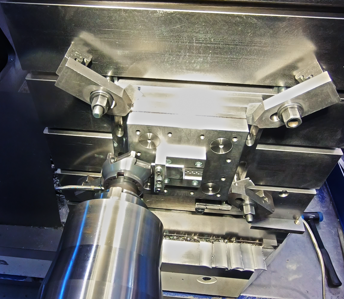

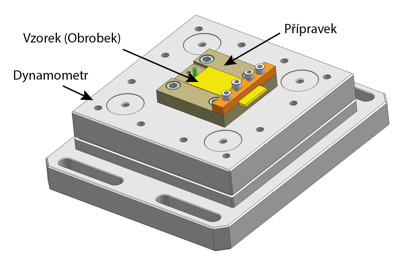

síly dosazením nepřesné hodnoty plochy odřezávané vrstvy. Pro tyto účely byly navrženy vzorky a přípravek, který

byl upnut na dynamometru. Před samotným získáním materiálových konstant byla na základě experimentálně získaných

hodnot řezných sil nejprve provedena u každého materiálu analýza rozptylu (ANOVA) pro ověření vlivu hlavních faktorů

(tloušťka odřezávané vrstvy, šířka odřezávané vrstvy, řezná rychlost) na změnu velikosti měrné řezné síly.

Bylo zjištěno, že tloušťka odřezávané vrstvy a řezná rychlost u zkoumaných materiálů v zadaném rozsahu řezných

podmínek jsou statisticky významné parametry.

Metodiku autor zpřesnil implementací vlastních myšlenek a poznatků, které zaručují dostatečnou přesnost, univerzálnost,

rychlost výpočtů a aplikovatelnost výsledků v praxi. Podstatný byl také ohled na co nejmenší podíl potřebných

experimentů, jelikož není možné vždy, pro každý obráběný materiál provést experimenty se širokou škálou nástrojů

s různou geometrií a širokým rozsahem řezných podmínek. Základní podoba navrženého matematického modelu řezné

síly byla oproti modelům uvedeným v rešeršní části zpřesněna o vliv řezné rychlosti a o uvažování poloměru

špičky. Pro nově navržený základní model byly následně experimentálně zjištěny materiálové konstanty pro tři

vybrané materiály (ocel DIN C45, hliníková slitina EN AW 7075, titanová slitina Ti6Al4V). Pro tyto účely byla navržena

metodika, kdy se frézovalo nástrojem bez vlivu poloměru špičky, jinak by se vnesla chyba při výpočtu měrné řezné

síly dosazením nepřesné hodnoty plochy odřezávané vrstvy. Pro tyto účely byly navrženy vzorky a přípravek, který

byl upnut na dynamometru. Před samotným získáním materiálových konstant byla na základě experimentálně získaných

hodnot řezných sil nejprve provedena u každého materiálu analýza rozptylu (ANOVA) pro ověření vlivu hlavních faktorů

(tloušťka odřezávané vrstvy, šířka odřezávané vrstvy, řezná rychlost) na změnu velikosti měrné řezné síly.

Bylo zjištěno, že tloušťka odřezávané vrstvy a řezná rychlost u zkoumaných materiálů v zadaném rozsahu řezných

podmínek jsou statisticky významné parametry.

Na základě navrženého modelu a získaných materiálových konstant byl model ověřen porovnáním středních hodnot

řezných sil vypočtených a experimentálně získaných. Pro tyto účely byly navrženy nové experimenty tak, že se

frézovalo buď jen zaoblenou částí řezné hrany, nebo jak zaoblenou, tak i rovnou částí řezné hrany. Pro návrh

experimentů byl použit Taguchiho ortogonální plán experimentů. Z porovnání vypočtených a experimentálně zjištěných

středních hodnot řezných sil vyplynulo výrazné zpřesnění predikovaných hodnot řezných sil.

Na základě navrženého modelu a získaných materiálových konstant byl model ověřen porovnáním středních hodnot

řezných sil vypočtených a experimentálně získaných. Pro tyto účely byly navrženy nové experimenty tak, že se

frézovalo buď jen zaoblenou částí řezné hrany, nebo jak zaoblenou, tak i rovnou částí řezné hrany. Pro návrh

experimentů byl použit Taguchiho ortogonální plán experimentů. Z porovnání vypočtených a experimentálně zjištěných

středních hodnot řezných sil vyplynulo výrazné zpřesnění predikovaných hodnot řezných sil.

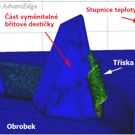

Následujícím krokem bylo zobecnění navrženého modelu způsobem, aby byl model aplikovatelný i pro nástroje o jiné geometrii než byl nástroj, který byl použit na experimenty pro získání materiálových konstant. Z geometrických charakteristik nástroje byl vybrán nástrojový ortogonální úhel čela (dále jen úhel čela), který má velmi výrazný vliv na velikost silových parametrů. Byla získána závislost opravného koeficientu úhlu čela na úhlu čela, která byla implementována do navrženého modelu. Tento zobecněný model byl následně ověřen experimenty s použitím nástrojů s různou geometrií. Z porovnání vypočtených a experimentálně zjištěných středních hodnot řezných sil vyplynulo výrazné zpřesnění predikovaných hodnot řezných sil uvažováním zobecněného modelu.

Dále byl model navíc zobecněn o uvažování meze pevnosti v tahu u ocelí, a to implementováním opravného koeficientu

materiálu obrobku. Nakonec byl model zpřesněn o vliv opotřebení na hřbetě břitu řezného nástroje (VB), a to u oceli

DIN C45. To bylo dosaženo experimentálně získanou závislostí opravného koeficientu opotřebení na opotřebení na

hřbetě břitu nástroje.

Dále byl model navíc zobecněn o uvažování meze pevnosti v tahu u ocelí, a to implementováním opravného koeficientu

materiálu obrobku. Nakonec byl model zpřesněn o vliv opotřebení na hřbetě břitu řezného nástroje (VB), a to u oceli

DIN C45. To bylo dosaženo experimentálně získanou závislostí opravného koeficientu opotřebení na opotřebení na

hřbetě břitu nástroje.

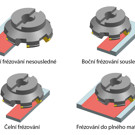

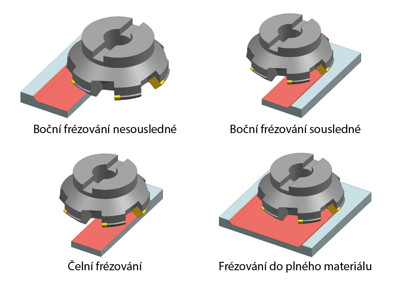

Tento nově vytvořený sofistikovaný matematický model je aplikovatelný pro vyměnitelné břitové destičky kruhového i nekruhového tvaru a pro různé strategie frézování (frézování do plného materiálu, čelní frézování, boční frézování – sousledné a nesousledné).

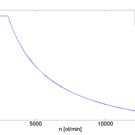

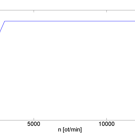

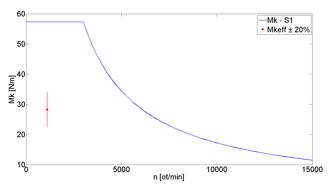

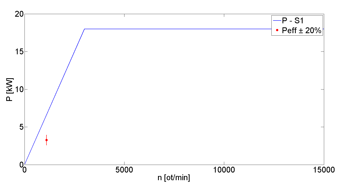

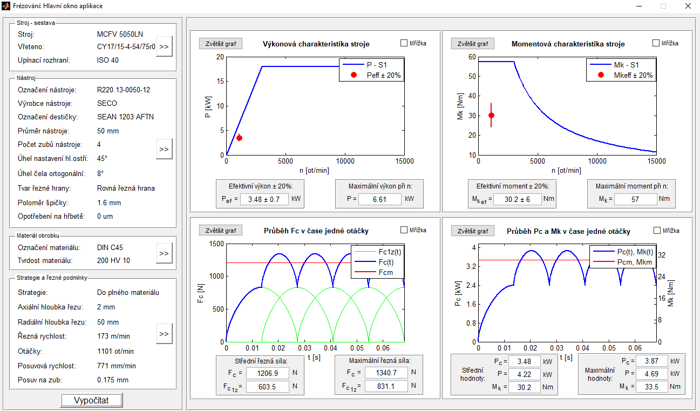

Byl rovněž navržen vztah pro výpočet efektivní hodnoty řezné síly, pomocí které se vypočítá efektivní hodnota výkonu a krouticího momentu pro aktuální režim zatížení vřetene. Tyto hodnoty po vynesení do výkonové a momentové charakteristiky vřetene stroje predikují zatížení vřetene stroje.

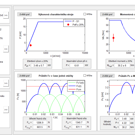

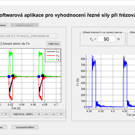

Na základě navrženého modelu byla následně vytvořena softwarová aplikace, která by měla pomoci technologům v praxi

správně volit vhodné typy nástrojů, operací, strojů a rychle stanovovat hlavní parametry řezného procesu. Kromě

toho, že navržená softwarová aplikace má sofistikovanější a přesnější model výpočtu silových parametrů, univerzálnost

aplikace spočívá v tom, že obsahuje databáze strojů, nástrojů a materiálů, které je možné přidávat, editovat

i mazat. Přidaná hodnota aplikace je predikce zatížení vřetene (pro režimy zatížení vřetene stroje S1 a S6)

Na základě navrženého modelu byla následně vytvořena softwarová aplikace, která by měla pomoci technologům v praxi

správně volit vhodné typy nástrojů, operací, strojů a rychle stanovovat hlavní parametry řezného procesu. Kromě

toho, že navržená softwarová aplikace má sofistikovanější a přesnější model výpočtu silových parametrů, univerzálnost

aplikace spočívá v tom, že obsahuje databáze strojů, nástrojů a materiálů, které je možné přidávat, editovat

i mazat. Přidaná hodnota aplikace je predikce zatížení vřetene (pro režimy zatížení vřetene stroje S1 a S6)

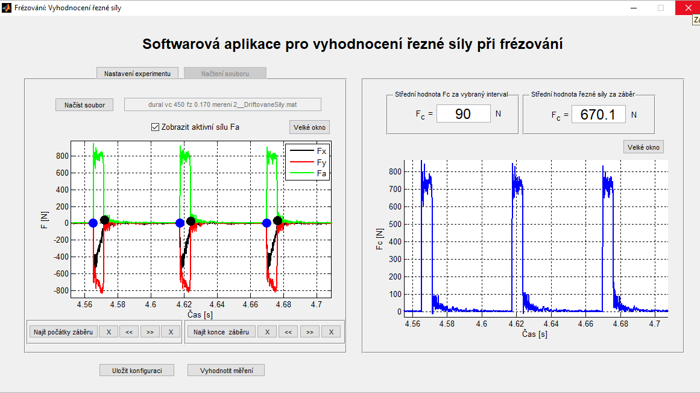

Pro účely vyhodnocení střední hodnoty řezné síly z experimentálních dat byla rovněž v rámci této disertační práce vytvořena softwarová aplikace.

Teoretické přínosy této disertační práce lze shrnout do následujících bodů:

Teoretické přínosy této disertační práce lze shrnout do následujících bodů:

- Návrh nového funkčního ověřeného matematického modelu pro predikci aktuálních, středních a maximálních hodnot silových parametrů (řezné síly, řezného výkonu, příkonu a krouticího momentu) při frézování frézovacími hlavami pro různé strategie frézování s vlivem řezné rychlosti a pro VBD kruhového i nekruhového tvaru s tím, že u VBD nekruhového tvaru se uvažuje vliv poloměru špičky.

- Návrh nové metodiky pro získání materiálových konstant při frézování.

- Zpřesnění navrženého modelu o vliv opotřebení na hřbetě břitu řezného nástroje.

- Vytvoření zobecněného modelu s uvažováním vlivu nástrojového ortogonálního úhlu čela a meze pevnosti v tahu.

- Návrh softwarové aplikace, která umí na základě vytvořeného modelu predikovat nejenom silové parametry, ale i zatížení vřetene pro konkrétní režim zatížení.

Výsledky disertační práce jsou také přínosné pro praxi:

- Pro predikci silových parametrů řezného procesu při frézování byl navržený zobecněný matematický model implementovaný do vytvořené softwarové aplikace, která by měla technologům v praxi pomoci volit vhodné typy nástrojů, operací, strojů a rychle stanovovat hlavní parametry řezného procesu.

- K použití navržené softwarové aplikace není nutná speciální znalost výpočtu silových parametrů, a tak je aplikace v praxi snadno použitelná i lidmi se středoškolským vzděláním.

- Pomocí navržené metodiky pro získání materiálových konstant a navrženého plánu experimentů lze jednoduše pomocí statistických softwarů získat materiálové konstanty pro libovolný materiál obrobku.

- Získané materiálové konstanty pak lze snadno přidat do databáze softwarové aplikace a na jejich základě pak předikovat silové parametry při frézování.

- Díky navržené predikci zatížení vřetene se s pomocí softwarové aplikace mohou z hlediska maximální produktivity navrhnout řezné podmínky tak, aby byl stroj plně vytížený. Navíc lze sledovat i energetickou náročnost řezného procesu, která je z ekonomického hlediska důležitým parametrem pro hodnocení řezného procesu.

Ing. Jaroslav Kovalčík, Ph.D.

Ústav výrobních strojů a zařízení, Fakulta strojní ČVUT v Praze

Celá disertační práce je dostupná zde.

![[design/2014/cvut-logo-white.png]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)