Díky aktuálnímu rozvoji aditivních technologií, zejména 3D tisku kovových slitin, se otevírají nové možnosti pro recyklaci tisknutelných materiálů. Při 3D tisku vzniká velké množství nadbytečného materiálu, který není využit ve finálním vytištěném dílu (například stavební podpěry) a zároveň není prášek během tisku plně spotřebováván. Vznikají tedy zbytky materiálu, které jsou svou podstatou podobné těm, které zůstávají po běžných technologických procesech, jako je odlévání, obrábění nebo tváření. I tento materiál je možné recyklovat, znovu jej využít a tím minimalizovat odpad a maximalizovat využití surovin.

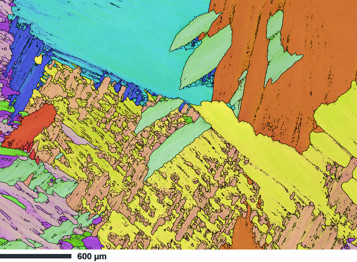

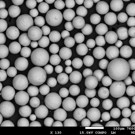

Na Ústavu materiálového inženýrství Fakulty strojní ČVUT v Praze se ve spolupráci s průmyslovými partnery zabýváme výzkumem a vývojem titanových slitin a možnostmi jejich recyklace. Naše snahy směřují k zajištění udržitelného využití surovin a k vytváření inovativních řešení pro průmyslové a medicínské aplikace. Ve spolupráci se společností Advanced Metal Powders testujeme možnosti recyklace titanových slitin metodou plazmového obloukového tavení. Nejedná se pouze o ověření vlastností recyklovaného materiálu a jeho porovnání s primárně vyráběným, ale také možností výroby prášku z recyklátu a jeho následného využití pro aditivní technologie.

Konkrétním příkladem využití jsou medicínské aplikace. S výrobcem lékařských implantátů ProSpon spol. s r. o. testujeme prášky získané recyklací. Individuální implantáty vytištěné z recyklovaného prášku vyhovují z hlediska mechanických i chemických vlastností, které se neliší od tištěných implantátů z primárního prášku. Možnost recyklace prášku snižuje výsledné náklady na výrobu implantátů a otevírá cestu k širšímu využití moderních beta titanových slitin. V současné době testujeme tisk beta titanové slitiny TiNbTaSn z recyklovaného prášku, která by mohla nahradit standardně používanou slitinu Ti6Al4V ELI. Zavedením slitiny bez obsahu hliníku a vanadu lze eliminovat riziko uvolňování toxických prvků do těla pacienta.

Pro některé užití je nutné zvýšit otěruvzdornost povrchu titanových implantátů. Řešením je aplikace tvrdého otěruvzdorného povlaku, jenž zajistí, že tato náhrada nebude v lidském těle vyvolávat nežádoucí reakce. Právě otěr vznikající při kontaktu povrchu titanového prvku s měkkou tkání lidského těla vede k uvolňování částic kovu do okolí. V současné době se to týká především onkologických implantátů. Na základě dlouhodobé spolupráce s firmou ProSpon spol. s r. o. byl pro tento účel optimalizován povlakový systém na bázi DLC (diamond-like carbon) s adhezní mezivrstvou z titanu a niobu tak, že odolává přirozeně koroznímu prostředí lidského těla. Současně byla optimalizována homogenita tloušťky povlaku i pro komplikované 3D tištěné tvary a porézní struktury a ověřena proveditelnost povlakování v průmyslovém měřítku.

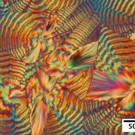

Neméně důležitými recyklovatelnými materiály vhodnými pro aditivní technologie jsou polymery, jejich směsi a kompozity. Na Ústavu materiálového inženýrství se nám podařilo optimalizovat tisk polymerních kompozitů z recyklovaného vstupního materiálu. Úspěšný byl tisk syntetické polyethylenové matrice se zabudovanými skelnými vlákny se zvýšenou mezifázovou adhezí na rozhraní matrice-výztuž. Byla též ověřena možnost tisku směsí degradovatelných biopolymerů na bázi polyhydroxybutyrátů a polyhydroxyalkanátů s kyselinou polymléčnou. Aktuální směr výzkumu je zaměřen na udržitelné materiály, kterými budou plně degradovatelné tisknutelné polymery z recyklovaných vstupních surovin.

Kontakt:

doc. Ing. Ladislav Cvrček, Ph.D.; ladislav.cvrcek@fs.cvut.cz

Ing. Jan Krčil, Ph.D.; jan.krcil@fs.cvut.cz

Ing. Taťana Vacková, Ph.D.; tatana.vackova@fs.cvut.cz

Ústav materiálového inženýrství Fakulty strojní ČVUT v Praze

Foto: Ing. Vladimír Mára, Ph.D., Ing. Lucie Pilsová a Ing. Zdeňka Jeníková, Ph.D.

![[design/2014/cvut-logo-white.png]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)