Monitoring ložisek s využitím povrchových akustických vln

Spolehlivost a životnost dynamicky namáhaných strojních komponent se nejčastěji určuje dobou provozu a pravděpodobností jejího dosažení. S trendem zvyšováním výkonu strojních zařízení a cílem minimalizace rozměrů roste hustota přenášeného výkonu a tím výrazně stoupají nároky na únosnost a životnost ložisek.

Výrobci i provozovatelé zařízení se již od druhé světové války snažili najít způsob predikce životnosti ložisek s ohledem na spolehlivost. Výsledkem výzkumu byl statistický model, který je základem metodiky pro hodnocení spolehlivosti ložisek, zakotvený mimo jiné v mezinárodní normě ISO 281. Tato metoda. umožňuje předvídat trvanlivost ložisek v závislosti na provozních podmínkách se stanovenou spolehlivostí. Nedílnou součástí definice této metody je předpoklad prakticky dokonale mazaného ložiska. Pokud tento předpoklad není splněn, dochází ke zvýšení rizika předčasného selhání. Metodika popsaná v této normě, ale i přední výrobci ložisek, jako je SKF, zahrnují do výpočtu vlivy nepříznivých mazacích podmínek a znečištění maziva formou série tzv. životnost upravujících koeficientů. Jednotlivé koeficienty faktoru modifikované životnosti obvykle pocházejí z laboratorních měření a numerických simulací. Ne vždy ale reflektují skutečné provozní podmínky a mají blíže ke kvalifikovanému odhadu.

Ing. Chmelař, z Ústav konstruování a částí strojů Fakulty strojní ČVUT v Praze, se ve své disertační práci zaměřil na problematiku monitorování stavu mazací vrstvy mezi valivými elementy a dráhou ložiska. Právě znalost stavu mazací vrstvy umožňuje ověření, zda je ložisko provozováno za podmínek mazání, pro které bylo navrženo a byla stanovena jeho trvanlivost. To pak umožňuje předcházet jejich náhlým selháním. Úkol je to aktuální a ekonomicky významný. Statistická data totiž ukazují, že asi pouhých 0.35% celkového počtu ložisek v provozu nedosáhne své návrhové životnosti. V uvedeném objemu jsou ale také zahrnuta ložiska velkých energetických a průmyslových zařízení. Například u větrných elektráren dosahuje cena ložiska téměř 5 % celkové ceny zařízení. Podle americké Národní laboratoře pro obnovitelnou energii (NREL) způsobují poruchy ložisek selhání zařízení v 76 % a oprava nebo výměna ložisek patří mezi časově i finančně nejnáročnější servisní operace. Dominantní příčinou poškození ložisek jsou pak právě problémy spojené s mazáním. Jednou z cest ke zvyšování spolehlivosti ložisek, resp. snižování rizika jejich náhlého selhání, je jejich monitoring. Ten umožňuje průběžně sledovat stav a s dostatečným předstihem plánovat servisní zásahy. A právě monitoringu stavu mazání ložisek na úrovni kontaktů se věnuje tato disertační práce.

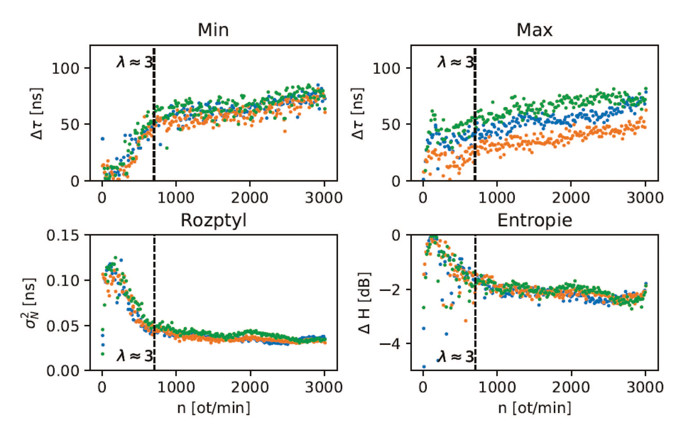

Hlavním výsledkem disertační práce je popis nově vyvinuté metody monitoringu ložisek založené na vyhodnocení snímaného signálu aktivně buzených povrchových akustických vln Lambda na vnějším povrchu vnějšího kroužku ložiska. Jak Ing. Chmelař ukázal, díky této metodě je možné provést hodnocení stavu mazací vrstvy mezi valivým elementem a dráhou ložiska, což doposud, kromě specializovaných laboratoří, nebylo prakticky možné. Metoda je založena na statistickém vyhodnocení pravidelných změn doby šíření akustické vlny prostřednictvím charakteristik, jako je např. lokální maximum a minimum signálu, normalizovaný rozptyl nebo změna statistické entropie, podpořeném fyzikální interpretací chování těchto vln při interakcích valivými elementy a mazací vrstvou. Metoda byla autorem a jeho kolegy na začátku roku 2020 publikována impaktovaném časopise Tribology International v článku Experimental study of lubrication, film monitoring in a roller bearing by utilization of surface acoustic waves.

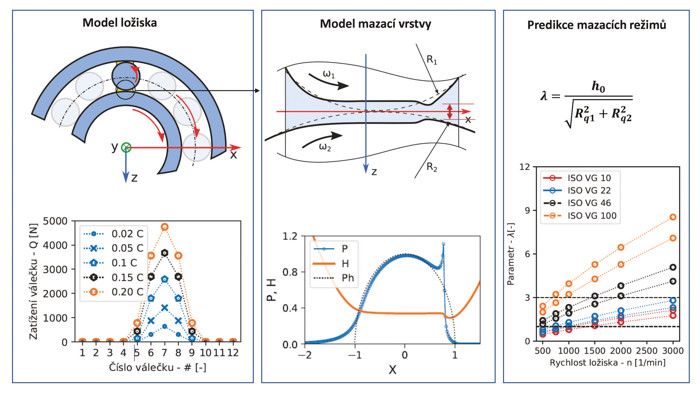

V rámci prováděného výzkumu bylo v prostředí GNU Octave vytvořeno digitální dvojče později testovaného ložiska.

Jedná se o matematický model ložiska, postavený na základech metody popsané v normě ISO/TS 16281, avšak nad její

rámec rozšířený o numerický model elastohydrodynamické mazací vrstvy v kontaktech, popsaný Reynoldsovou rovnicí.

Vstupy do tohoto digitálního modelu byly získány měřením parametrů geometrie ložiska, včetně profilu valivých

elementů a drsnosti povrchů. Tento model umožnil autorovi práce pro jednotlivá měření predikovat mazací režimy ložiska

a tím nejen efektivně navrhnout podmínky experimentů, ale i provést interpretaci výsledků. Detaily modelu a příklady

použití publikoval autor s kolektivem v časopise Acta Polytechnica v článku Cylindrical Roller Bearing Lubrication Regimes Analysis At Low Speed And Pure Radial Load.

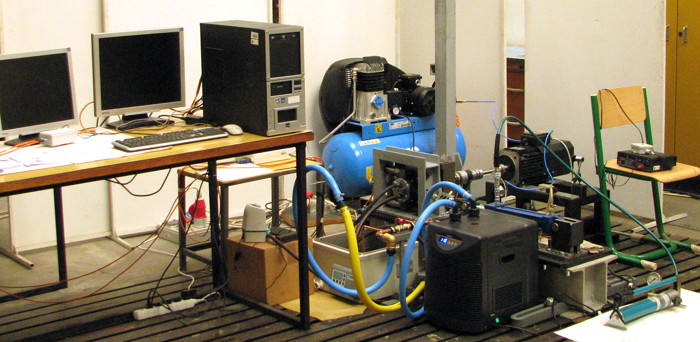

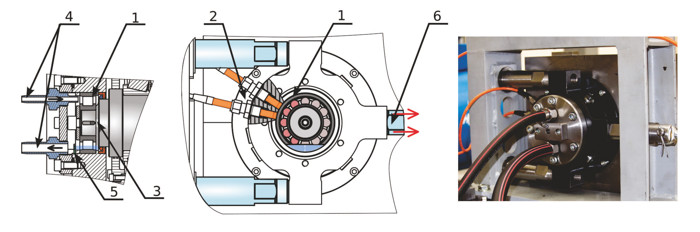

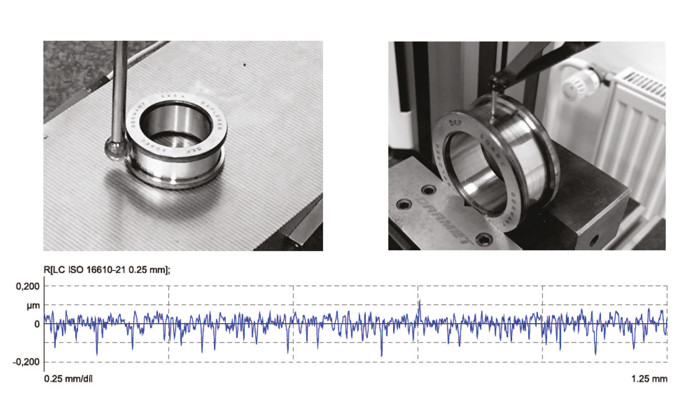

Následně proběhlo experimentální měření na nově vyvinutém a patentovaném testovacím zařízení. To, s ohledem

na experimenty, ve kterých teplota maziva hraje klíčovou roli, umožňovalo a snímání teploty ložiska na vnitřním

i vnějším kroužku. Testování proběhlo na radiálním válečkovém ložisku typu N 306. Definice experimentu a zároveň

jeden z použitých způsobů ověření metody byl proveden právě s využitím výstupů simulačních studií na výše

popsaném digitálním dvojčeti ložiska. Pro buzení a snímání povrchových akustických vln bylo použito zařízení

BeMoS One od Německé firmy BestSens AG. Naměřená data byla později vyhodnocována s využitím knihoven skriptovacího

jazyka Python.

Měření ukázala, že provozní mazací režimy ložiska je možné rozlišit analýzou signálu povrchových akustických

vln. Charakteristiky získané navrženým zpracováním dat měly velmi dobrou shodu s predikcemi prakticky ve všech testovaných

případech. Konkrétně se jednalo o porovnání hodnoty rychlosti otáčení ložiska, při které byly v signálu identifikovány

znaky, vyhodnocené jako typické pro přechod mezi mazacími režimy, s predikovanou rychlostí těchto přechodů z modelu.

Ověřování probíhala jak na ložisku mazaném oleji s různou viskozitou, tak i pro kontrolní případy, kdy ložisko

bylo očištěno od oleje. To vše za podmínek přesně kontrolované teploty.

Měření ukázala, že provozní mazací režimy ložiska je možné rozlišit analýzou signálu povrchových akustických

vln. Charakteristiky získané navrženým zpracováním dat měly velmi dobrou shodu s predikcemi prakticky ve všech testovaných

případech. Konkrétně se jednalo o porovnání hodnoty rychlosti otáčení ložiska, při které byly v signálu identifikovány

znaky, vyhodnocené jako typické pro přechod mezi mazacími režimy, s predikovanou rychlostí těchto přechodů z modelu.

Ověřování probíhala jak na ložisku mazaném oleji s různou viskozitou, tak i pro kontrolní případy, kdy ložisko

bylo očištěno od oleje. To vše za podmínek přesně kontrolované teploty.

Prezentovanou metodu monitorování je možné použít prakticky u všech valivých ložisek mazaných olejem. Jednou, avšak relativně snadno řešitelnou překážkou pro průmyslové nasazení metody, je nutnost přímého kontaktu emitoru a senzoru akustických vln s vnějším kroužkem ložiska, což pro stávající zařízení znamená zásah do jejich konstrukce. Druhou překážkou pro přímé nasazení je pak zpracování dat navrženou metodikou, které je v současné době nutné provádět na externím zařízení. Pro správnou interpretaci dat je pak výhodné pro každý jednotlivý snímaný případ provést referenční měření při různých rychlostech, zatížení a teplotách, čímž je možné omezit budoucí riziko nesprávného vyhodnocení.

Přínos práce pro průmysl a další výzkum

Z pohledu průmyslové aplikace je použití této metody potencionálně průlomové. Umožňuje in-situ vyhodnocovat stav mazací vrstvy a odhalovat potencionální nebo začínající poškození ložisek. Současně může pomoci optimalizovat provozní parametry s ohledem na provoz zařízení v režimech plně rozvinuté mazací vrstvy. Vědě a výzkumu pak ukazuje efektivní metodu návrhu experimentu s využitím analýzy výsledků simulačních studií, která umožňuje monitorovat mazací vrstvu v tribologických rozhraních. Vyvinuté experimentální testovací zařízení ložisek navíc umožní další výzkumy v oblasti mazání ložisek a jejich monitoringu.

Autor v závěru doporučuje navázat na jeho práci zapojením metod strojového učení a tzv. umělé inteligence při vyhodnocení dat a hledání souvislostí mezi pozorovanou odezvou a stavem mazání ložiska.

Anotace

Disertační práce:

Ing. Jakub Chmelař

Využití povrchových akustických vln pro monitorování mazací vrstvy mezi valivými elementy a dráhou ložiska

Fakulta strojní ČVUT v Praze, Ústav konstruování a částí strojů (Konstrukční a procesní inženýrství)

Školitel: Prof. Ing. Vojtěch Dynybyl, Ph.D. Školitel specialista: Ing. Karel Petr, Ph.D.

Práce vznikla s podporou grantu Studentské grantové soutěže ČVUT č. SGS18/127/OHK2/2T/12

![[design/2014/cvut-logo-white.png]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)