Ing. Vladislava Andronova, doktoranda Ústavu technologie obrábění, projektování a metrologie, Fakulty strojní ČVUT v Praze, zajímá hlavně 3D tisk z kovu, ale v době pandemie ani chvilku nezaváhal a

tiskl štíty proti Covidu z plastu. Nyní úspěšně řeší 3D tisk z kovu pro ŠKODA AUTO a když je třeba kdekoliv

tuto technologii prezentovat, tak tak tam pošlou toho nejlepšího, Vladislava.

Co Vás přimělo k rozhodnutí věnovat se 3D tisku? Studium nebo jiné vlivy?

K tomuto rozhodnutí mě přiměla samotná technologie. Bylo to zhruba v polovině magisterského studia na Fakultě strojní ČVUT v Praze, kdy jsem poprvé uslyšel ve větším detailu o technologiích tohoto typu od zaměstnanců Ústavu technologie obrábění, projektování a metrologie, nyní mých kolegů. Moderní a inovativní technologie 3D tisku pomocí kterých můžete vyrobit téměř „jakýkoliv“ tvar a úplně obráceně, než konvenční cestou. Žádný materiál tedy neodebírám, ale naopak přidávám. Posledním a rozhodujícím argumentem byl pohled do blízké budoucnosti ohledně uplatnění na pracovním trhu. Expertů, zejména v oblasti kovového 3D tisku, je nedostatek, a proto jsou lidé s patřičnou kvalifikaci a zkušenostmi velice žádání.

Čím jste přesvědčil ŠKODA AUTO, že jste navázali spolupráci tak rychle?

Dle mého názoru by bylo správnější, kdyby na tuto otázku odpověděli přímo mí mentoři ze ŠKODA AUTO, jmenovitě Ing. Aleš Kovář, koordinátor technologie výroby metalurgického nářadí, a Ing. Filip Koliáš, nyní vedoucí Centrálního technického servisu. Díky nim jsem dostal příležitost již v rámci diplomové práce řešit pomocí využití kovového 3D tisku reálný kvalitativní problém v sériové výrobě, a to pro mě byla obrovská výzva. Po úspěšném obhájení diplomové práce mi následně byla nabídnutá navazující možnost spolupráce v rámci talentového doktorandského programu, kterou jsem bez váhání přijal. Kdybych měl jen přeci odpovědět na Vaši otázku z mého pohledu, tak to bylo znalostmi a zkušenostmi dané technologie, pracovním nasazením, dochvilnosti, pečlivosti při vypracování zadaných úkolu a v neposlední řadě vnesením nezaujatého pohledu na věc do již zaběhlého kolektivu s důrazem na nové technologie a inovace. To z mého pohledu každý vedoucí pracovník ocení.

Jak dlouho pracujete pro automobilku a s jakými úkoly jste se musel vypořádat?

Začátek mé spolupráce s oddělením Výroby metalurgického nářadí byl v roce 2017, ovšem diplomovou práci jsem zpracovával konzultační formou, tudíž nebylo nutné firmu navštěvovat pravidelně každý týden. Pravidelná forma spolupráce na denní bázi začala od podzimu roku 2018, kdy do firmy chodím 2 až 3 dny v týdnu. Náplň práce v oddělení lze rozdělit na čtyři části. První část se týká využití kovového 3D tisku v naších aplikacích, tedy nářadí pro tlakové lití hliníku. Tady se s kolegy snažíme využívat benefity aditivních technologií pro zlepšování kvality odlitku, eliminaci kvalitativních problémů ve výrobě, zrychlení výrobního taktu nebo zlepšení životnosti nářadí. Toho dosahujeme využitím například konformního chlazení nebo aplikací unikátních 3D tištěných materiálů optimalizovaných pro tlakové lití hliníku. Další část spočívá ve správě poptávkového formuláře po 3D tištěných dílech z kovů, který slouží pro interní potřebu společnosti. Třetí část v sobě zahrnuje kooperaci na koncernové úrovni v otázkách kovového 3D tisku. Pod tím se skrývá účast na akcích jako Group Technology Circle 3D Printing nebo 3D-Druck Arbeitskreis Metall kde se schází celá řada expertů z dané oblasti i z jiných značek koncernu VW. Poslední a neméně důležitá část je spolupráce s vysokými školami a reprezentace společnosti na konferencích jako např. Fórum aditivní výroby 2021 nebo Aditivní výroba a 3D tisk v průmyslové výrobě.

Získal jste tam znalosti a zkušenosti, které můžete zúročit v disertační práci a v další kariéře?

Jednoznačně ANO. Celá spolupráce je postavená tak, aby mé působení ve ŠKODA AUTO přispělo k vypracování dizertační práce na téma „Metodika využití kovového 3D tisku ve výrobě nástrojů pro tlakové lití hliníku“. Samotné dílčí cíle práce, hledání a analýza nových materiálů, optimalizace dílů a ekonomické porovnání 3D tištěné versus konvenční nářadí, navazují na konkrétní projekty, které zároveň řešíme s kolegy v našem útvaru. Z obecného pohledu jsem nesmírně vděčný za cenné zkušenosti, které jsem měl možnost získat během spolupráce a vzhledem k tomu, že následně ve společnosti ŠKODA AUTO budu pokračovat, tak chci poděkovat i za osvojení pravidel, jak to v takto velké společnosti chodí a co je potřeba realizovat pro úspěšný kariérní růst. Dále musím vyzdvihnout i zkušenost s realizací projektů a uskutečnění záměrů z teoretické báze univerzity v praktickém nasazení reálné výroby společnosti ŠKODA AUTO.

Jakého osobně vyřešeného projektu si sám nejvíce ceníte?

Každý realizovaný projekt byl důležitý a v něčem nás posunul a daroval nám tu cennou zkušenost do budoucna. Pokud bych si měl vybrat opravdu jeden, tak to bude projekt 3D tištěného šoupěte s konformním chlazením. Jednalo se o výrobu dílu o rozměrech cca 270 × 270 × 200 mm metodou DMLS, Direct Metal Laser Sintering. Vzhledem k tomu, že výroba obecně velkých dílů je poměrně problematická vlivem samotné technologie, (vnesená zbytková pnutí a následná deformace dílů, tak i tento díl nebyl výjimkou a přinesl celou řadu pozitivních a negativních poznatků. Blok vytištěného materiálu o hmotnosti 90 kg, samotný tisk, který trval 17 dnů, zkroucení tiskové palety a samotného dílu v řádech jednotek mm a další věci. Dále do detailu již nebudu zacházet, jelikož momentálně máme tento projekt připravený ve formě článku, který již čeká na recenzní řízení. Po jeho úspěšném absolvování bude tento článek veřejně přístupný a čtenáři budou moci sami ocenit tento unikátní projekt.

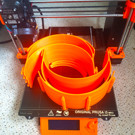

Věnujete se raději 3D tisku z kovu anebo z plastu? Nebyla pak práce na "kovidových" štítech jen aktuální výjimka?

Upřímně mohu říct, že se snažím více fokusovat na kovový 3D tisk. Je to dáno také tím, že plastový 3D tisk je natolik rozšířen, že skoro každý z nás již může mít takovou FDM/FFF tiskárnu doma, a tudíž z vědeckého pohledu již tam není tolik prostoru něco nového zkoumat nebo objevit. V kovu, hlavně díky vysokým pořizovacím nákladům, je stále co objevovat a čelit různým výzvám, které tyto technologie přináší. Práci na ochranných štítech určitě nelze charakterizovat jako výjimku, jelikož to byl pracovní úkol jako každý jiný, s tím, že tento měl velikánskou přidanou hodnotu, protože jsme mohli pomoc lidem v nelehké době. Jinak s plastovým tiskem přicházím do styku běžně i jako odborný asistent, vzhledem k tomu, že se podílím na výuce předmětů „Základy aditivních technologií“ a „Aditivní a alternativní technologie“ kde se s kolegy snažíme předat studentům ty nejaktuálnější informace z odvětví aditivních technologií.

Znalost a praxe 3D tisku z plastu jsou dostatečně rozšířené. Myslíte, že 3D tisk z kovu se rozšíří stejně rychle a brzy bude součástí každé dílny?

I když bych byl velice rád, aby tomu tak bylo, tak dle mého názoru v blízké budoucnosti k tomu nedojde. Minimálně když se bavíme o technologiích na principu L-PBF (laser powder bed fusion) tak zde je to nereálné již z pohledu vysokých pořizovacích nákladů samotného zařízení, dalších nákladů na provoz a údržbu nebo otázek bezpečnosti.

Která osobnost nebo firma je pro Vás v oboru 3D tisku vzorem vhodným k následování?

Z pohledu 3D tisku kovu bych rád vyzdvihl p. Marca Saunderse, který v období 12/2018 až 12/2019 působil na pozici vedoucího AM aplikací ve společnosti Renishaw. Můj obdiv si získal především otevřeným přístupem a snahou nejen objevovat nové věci v oblasti PBF, ale i tyto informace poskytnout veřejně celému světu (např. https://www.linkedin.com/pulse/want-build-accurate-am-parts-stress-marc-saunders). Je to opravdu unikátní přístup, jelikož v dané sféře se spíše setkáváme s opačným přístupem – nic nepublikovat, nechat si informaci pro sebe nebo je případně prodat. Za plastový tisk nelze nezmínit společnost Prusa Research a.s., díky které můžeme být opravdu rádi, že sídlí v České republice a že je máme na dosah ruky.

Využil jste při studiu také pobyty nebo stáže v zahraničí?

Nevyužil, a tady poprosím všechny studenty, kteří to dočtou až sem, ať si ze mě opravdu neberou v tomto ohledu příklad. Vysoká škola je dost důležitá etapa v životě, která Vám zároveň může poskytnout celou řadu možností. Jednou z nich je i Erasmus, který Vám může nabídnout více, než to na první pohled vypadá. Studium v cizí zemi Vám nejen poskytne zlepšení cizího jazyku, a proto tam většina studentů jezdí, ale nabídne i jiný pohled na svět, poznání jiné kultury a získání nových kontaktů, což je v dnešní době opravdu k nezaplacení.

Pracuje s Vámi ve Škodovce někdo další z Fakulty strojní?

Přímo na mém oddělení máme sice další doktorandku, ale ta je z VŠCHT. Pokud budu mluvit obecně za společnost ŠKODA AUTO, tak zde pár kolegů máme. Přímo z FS ČVUT, Ústavu technologie obrábění, projektování a metrologie, mohu např. jmenovat Ing. Jana Urbana nebo Ing. Ivanu Tomšů, kteří působí v oddělení kvality, nebo doktoranda z Centra vozidel udržitelné mobility Josefa Božka, Ing. Michala Jasného, který působí v technickém vývoji.

Můžete čtenáře odkázat na další kolegy, kteří se také věnují 3D tisku?

Zde mi nezbývá nic jiného než vyzdvihnout a pochválit práci vedoucího Ing. Libora Beránka, Ph.D. za to, co se mu podařilo vytvořit na Ústavu technologie obrábění, projektování a metrologie v oblasti aditivní výroby. Od prvotřídního vybavení, přes předměty jak v rámci bakalářského, tak magisterského studia, které se týkají 3D tisku, tak přes tým lidí, které to zastřešuje. Mezi ně patří Ing. Lukáš Pelikán a Ing. Jan Šimota z těch zkušenějších, nebo nové doktorandské posily Ing. Lucie Hlavuňková, Ing. Ondřej Stránský nebo Ing. Šimon Petrášek. Všichni z výše uvedených lidí přicházejí do styku s 3D tiskem na denní bázi, určitě mají k tématu co říci.

![[design/2014/cvut-logo-white.png]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://www.fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)